Szerszám üreges részek furatainak karimájához. Csővégek, szerelvények és furatok karimái Furatok karimái

d 0 = A-K (r M + S / 2) -2 láb,

ahol!)! - a gyöngy külső átmérője; g m - a mátrix kerekítési sugara; S a munkadarab vastagsága; h - tábla magassága.

Crimp (17.46 ábra, b) - az üreges munkadarab keresztmetszetének kerületének csökkentése. A deformációs központban a termék falvastagsága kissé megnő. A hosszirányú ráncok kialakulásának elkerülése érdekében a krimpelt részen ügyelni kell a krimpelési arányra

K = ~ - = 1,2 ... 1,4,

ahol £ zag, d m a munkadarab és az alkatrész átmérője.

A hidegsajtolás főként hajtókaros préseken történik. Technológiai alapon a mechanikus prések egyszerű, kettős és háromműködésű (egy-, két- és háromtolós) présekre oszthatók. Az egyszeres működésű forgattyús bélyegzőprés kinematikai diagramja sok tekintetben hasonló a forgattyús melegsajtoló préséhez.

A kettős működésű prés (17.47. ábra) nagy alkatrészek mélyhúzására szolgál. Két csúszdája van - egy belső 3 hajtókarral és egy külső 2, amelyet a tengelyre szerelt bütykök 1 hajtanak meg. Először a külső csúszka megelőzi a belsőt, és a munkadarab karimáját a szerszámhoz nyomja. A belső csúszkára erősített lyukasztóval történő rajzolás során a külső csúszka álló helyzetben van. A rajz végén a csúszkák felemelkednek.

|

Rizs. 17.47. Egykaros, kettős működésű prés rajza

A nagy méretű termékek hidegsajtolásánál hidraulikus préseket használnak.

A hideglemezes bélyegzés eszközeként bélyegzőket használnak. Alkatrészblokkokból és munkadarabokból állnak - matricák és lyukasztók. A munkadarabok közvetlenül deformálják a munkadarabot. A blokk részei (felső és alsó lemezek, vezetőoszlopok és perselyek) a bélyegző munkarészeinek alátámasztására, vezetésére és rögzítésére szolgálnak. Technológiailag léteznek egyszerű, szekvenciális és kombinált akcióbélyegek.

A bélyegben egyszerű művelet (17.48. ábra) a csúszka egy mozdulatával egy műveletet hajt végre, ezért ezt egyszeri műveletnek nevezzük. A bélyegzőt az alsó lappal a nyomóasztalra helyezzük és csavarokkal, konzolokkal rögzítjük, a kisbélyegek felső lapját szár segítségével rögzítjük a csúszkához, a nagybélyegek felső lapját pedig a csúszkához rögzítjük a ugyanúgy, mint az alsó lemezt a présasztalhoz. A szalagot vagy szalagot ütközésig betápláljuk a bélyegbe a vezetősínek közé, ami korlátozza a szalag vagy szalag adagolási lépését. Csupaszítót használnak a lyukasztószerszám eltávolítására.

A bélyegben egymást követő művelet, a szán egy löketében két vagy több műveletet hajtanak végre egyidejűleg különböző pozíciókban, és a munkadarabot a prés minden egyes lökete után egy előtolási lépésre mozgatják. ábrán. A 17.49 egy szekvenciális lyukasztó és lyukasztó szerszám diagramja. Minden préslöketnél a munkadarab az 1 ütközőig betáplálódik, majd a 3 bélyeg lyukat lyukaszt a munkadarabon, és a 2 lyukasztó a következő nyomólöketnél kivágja az alkatrészt.

A bélyegben kombinált művelet (17.50. ábra) a nyomószán egy löketében két vagy több műveletet hajtanak végre egy helyzetben anélkül, hogy a munkadarabot az adagolás irányába mozdítanák. Vezetéskor

a csúszka lefelé, az 5 lyukasztó és a 8 mátrix kivágja a munkadarabot a 6 szalagból, és a 7 lyukasztó egyidejűleg behúzza a terméket az 5 mátrixba. A rajzolási műveletek sorrendjét az ábrán a 10 ... pozíciók jelzik ... 12.

A szekvenciális n kombinált cselekvés bélyegeit többműveletnek nevezzük. Termelékenyebbek, mint az egyműveletesek, de bonyolultabbak és drágábbak a gyártásuk. Nagyüzemi és tömeggyártásban használják őket.

Alkalmazás: a találmány fémek nyomással történő megmunkálására vonatkozik, nevezetesen lapok peremére, és felhasználható a légi közlekedésben, a hajógyártásban és más iparágakban. A találmány lényege: a mátrixra egy előre kilyukasztott lyukkal ellátott lap nyersdarab kerül felhelyezésre. A nyerslap tetejére egy technológiai szalag is van beépítve, előre kilyukasztott furattal, amely két szalagvastagsággal kisebb, mint a nyersdarabban, és a nyerslappal azonos vagy nagyobb vastagságú plasztikusabb anyagból készül. Ezt követően a külső felületről a technológiai csíkot a kerület mentén egy bilinccsel hozzányomják a nyerslemezhez, beállítják a lyukasztót és bekapcsolják az induktort, amellyel a deformációs zónában lévő lemezt felmelegítik. , és a lyuk peremezése a lyukasztó P erővel lefelé történő mozgatásával történik. Pozitív hatás: ennek a módszernek az eredményeként nagy magasságú karimás furatú alkatrészeket kaptunk nehezen deformálódó anyagokból. 2 ill.

A találmány tárgya a fémalakítás nyomással történő kialakítása, nevezetesen a lap nyersanyagában lévő peremlyukak kialakítása, és felhasználható a légi közlekedésben, a hajógyártásban és más iparágakban. Ismeretes a furatok peremezési módja (szerk. St. SU N 210803, B 21 D 19/08), amelynek során a fémet a munkadarab kilépési zónájában helyezik el, lyukakat vágnak, majd a munkadarabot egy elkészített mintára helyezik. a munkadarab anyagánál erősebb anyagból, és összezavarja őket. Ennek a módszernek a hátránya a nagy deformációs erők alkalmazása, mivel az eljárást melegítés nélkül hajtják végre, és ennek következtében a szerszám szerszámai és berendezései gyorsan kopnak. Ez különösen vonatkozik a nehezen deformálódó anyagokból készült alkatrészek gyártására. Ismert módszer a lyukak peremezésére a nyerslapon (St. SU N 1297967, B 21 D 19/08, keltezés: 03.23.87), amelyet prototípusként alkalmaztak, és magában foglalja a lap nyerslap elhelyezését előre elkészített lyukkal. a mátrixon, a deformációs zónában felmelegítve a munkadarab oldalára szerelt induktort és lyukasztóval karimázott. A prototípus hátránya a nehezen deformálható anyagokból készült lapok nagy peremmagasságú peremlyukak bonyolultsága. A javasolt találmány célja a technológiai képességek bővítése azáltal, hogy biztosítja az alkatrészek gyártását nehezen deformálható anyagokból készült, nagy karimás karimás furatokkal rendelkező lapokból. Ezt úgy érik el, hogy a nyerslemez furatainak peremezésénél, beleértve az előre elkészített lyukkal ellátott lap mátrixra helyezését, a deformációs zónában történő melegítését a lap oldalára szerelt induktorral, és peremezés lyukasztóval, a prototípustól eltérően a munkadarabhoz a kerülete mentén a munkadarabhoz nyomott technológiai lemezt alkalmaznak a külső felület oldaláról, amelynek furata két vastagságú technológiai burkolattal kisebb, mint a munkadarabban. több műanyagot és a lyukasztó oldaláról kell felszerelni. A technológiai betét és az induktor ezen elrendezésével és kivitelezésével a következő történik. Amikor a lyukasztó P erővel lefelé mozog, először a technológiai szalag furatát peremezi be, ami megakadályozza, hogy a lyukasztó hozzádörzsölődjön a nyerslap széleihez. Ezen túlmenően, mivel a technológiai alátét rugalmasabb anyagból készül, amelynek vastagsága megegyezik a munkadarab vastagságával vagy nagyobb, és a lyukkal a technológiai alátét két vastagságával kisebb, mint a munkadarabban, ezért kevésbé érzékeny. a pusztulásra. A kezdeti pillanatban a perem meghajlik a technológiai bélés furatában, és ez nyomást gyakorol a lap nyerslemez furatának végfelületére, ami megakadályozza a nyílás tönkremenetelét a lap homlokfelületén. maga. Az induktor elhelyezése a lemez oldalán szintén pozitív hatással van az alakváltozási folyamatra, mivel a nyerslemez deformációs zónája elsősorban melegítésnek van kitéve. Mindezek együttesen lehetővé teszik a nehezen formálható anyagokból készült lapok nagy peremmagasságú peremlyukak kialakítását. A találmány lényegét grafikus anyagok szemléltetik, ahol az 1. ábrán. az 1. ábra egy nyerslapon lévő furatok peremezésére szolgáló berendezés általános nézete; ábrán. 2 - ugyanaz a peremezés után. A módszert a következőképpen hajtjuk végre. Az 1 mátrixra helyezünk egy 2 lapot egy előre kilyukasztott lyukkal. A lap nyerslemez tetejére egy technológiai alátét 3 is fel van szerelve egy előre kilyukasztott furattal, amely a technológiai alátét két vastagságával kisebb, mint a nyersdarabban, és képlékenyebb anyagból készül, amelynek vastagsága egyenlő vagy nagyobb. mint a lap vastagsága. Ezt követően a technológiai szalagot a külső felületről a 4 bilinccsel a kerület mentén F erővel a nyerslemezhez nyomják, az 5 lyukasztót beállítják és bekapcsolják a 6 induktort, amivel a nyerslemezt deformációjának zónájában felmelegszik, és a lyukakat a lyukasztó P erővel lefelé történő mozgása peremeli. A javasolt módszert VT20 titánötvözetből készült, 1,0 mm vastagságú nyerslemezen tesztelték. Technológiai alátétként 1,5 mm vastag OT4 titánötvözetet használtak. A lapnyersanyagban és a technológiai alátétben 40 mm, illetve 37 mm átmérőjű előfuratok készültek. A nyerslemezt 950 °C-ra, a technológiai betétet 800 °C-ra melegítettük. Ebben az esetben a nyerslapon lévő furat peremének magassága 15 mm volt. Ennek a módszernek a megvalósítása eredményeként nehezen deformálható anyagokból karimás furatú, nagy karimás alkatrészek készültek.

Követelés

1. Eljárás nyerslap lyukak peremezésére, amely magában foglalja az előre elkészített lyukkal ellátott lap mátrixra helyezését, a deformációs zónában a lap oldalára szerelt induktorral történő melegítését és a peremezést lyukasztóval, azzal jellemezve, hogy előre elkészített lyukkal ellátott technológiai alátétet használnak, amelyet a lyukasztó oldaláról a lap nyerslemezre helyeznek, és a külső felületről a kerület mentén hozzányomják, és közösen végzik el a laplap peremezését. a technológiai alátéttel, míg a technológiai alátét plasztikusabb anyagból készül, mint a nyerslemez anyaga, és vastagsága megegyezik a lap vastagságával vagy annál nagyobb, a lyukat kisebbre készítik, mint a lap nyerslemezén. két vastagságú technológiai burkolat.

Hasonló szabadalmak:

A találmány fémek nyomással történő megmunkálására, különösen lyukperemezési eljárásokra vonatkozik, és felhasználható tengelyszimmetrikus üreges termékek előállítására, amelyek alján lyuk van. Az eljárás magában foglalja egy lapos gyűrű alakú nyersdarab kilyukasztását, majd a lyuk peremezését, amíg el nem éri a furat szélén a megengedett legnagyobb alakváltozást. Ezután a félkész termék furatának élrészének megkeményedett anyagát dörzsárral eltávolítjuk és a végső peremezést a késztermék beszerzéséig végezzük. A technológiai lehetőségek bővülnek. 2 ill.

A találmány a hőkezelés területére vonatkozik, és felhasználható csőre hegesztett kúp előállítására, például csavarcölöpök előállítására. A szerelés tartalmaz egy ágyat, amelyre egy orsót szerelnek fel, hajtás segítségével forgatható, amelyen belül cső munkadarabot helyeznek el és rögzítenek, az orsóra szerelt szektorhajlító mechanizmust, egy vágószerszámot a vágáshoz szektorok egy cső munkadarab végén, hegesztőszerszám a szektorok összehegesztésére, egy kúp kialakításával és az említett szerszámok mozgási mechanizmusával. A találmány alkalmazása lehetővé teszi a csövön lévő kúp készítésének folyamatának egyszerűsítését. 2 ill.

A találmány a fém nyomással történő megmunkálásának területére vonatkozik, nevezetesen egy lapon lévő lyukak peremezésére, és felhasználható a légi közlekedésben, a hajógyártásban és más iparágakban.

kapucni

Nyújtás - a lap nyersdarab tálká vagy doboz alakú héjává, vagy az ilyen héj formájában lévő nyersdarab mélyebb héjává formálása, amely az anyag egy részének mátrixába történő lyukasztás miatt következik be. tükör a mátrix nyílásának (üregének) kontúrja mögött, és a kontúron belüli rész nyújtása ... Vannak különféle burkolatok - tengelyszimmetrikus, nem tengelyszimmetrikus és összetett. Nem axiszimmetrikus motorháztető - nem axiszimmetrikus héj, például doboz alakú, két vagy egy szimmetriasíkkal rendelkező motorháztető. Összetett rajz - összetett alakú héj rajza, általában egyetlen szimmetriasík nélkül. Tengelyszimmetrikus rajz - héj rajzolása tengelyszimmetrikus munkadarabból tengelyszimmetrikus lyukasztóval és mátrixszal (9.39., 9.40. ábra).

Rizs. 9.39. Kipufogórendszer (a ) és a kapott munkadarab típusa (b )

Rizs. 9.40.A nyersdarabok megjelenése rajz után (a ) és a technológiai hulladék megszüntetése(b)

A húzás során az 5 lapos munkadarabot a lyukasztó behúzza 1 a szerszámlyukba 3. Ebben az esetben a munkadarab karimájában jelentős nyomófeszültségek keletkeznek, amelyek gyűrődéseket okozhatnak.

Ennek megakadályozására bilincseket használnak 4. Használata javasolt lapos munkadarabból történő rajzoláshoz, amikor D s - d 1 = 225, ahol D s – a lapos munkadarab átmérője; d 1 - egy rész vagy félkész termék átmérője; δ - lemezvastagság. Az eljárást a húzási arány jellemzi t = d 1/ D h. Annak érdekében, hogy az alsó rész ne szakadjon le, ne haladjon meg egy bizonyos értéket. A szilárdsági viszonyoknak megfelelően egy menetben nem húzható mély részek több járatban kerülnek kihúzásra. Együttható értéke T a munkadarab típusától és állapotától függően referenciatáblázatok szerint választva. Lágyacél esetén az első rajznál az érték T vegyünk 0,5-0,53-at; a másodikhoz - 0,75–0,76 stb.

Egy bilinccsel ellátott bélyegben lévő hengeres félkész termék húzóerejét hozzávetőlegesen a képlet határozza meg

ahol R 1 - saját húzóerő,; P2 - szorítóerő,; P- együttható, melynek értéke az együtthatótól függő keresőtáblázatok alapján kerül kiválasztásra T;σv az anyag végső szilárdsága; F 1 - a félkész termék hengeres részének keresztmetszete, amelyen keresztül a húzóerőt továbbítják; q- fajlagos húzóerő; F 2 – a bilincs és a munkadarab érintkezési területe a rajzolás kezdeti pillanatában.

Jelentése q válasszon a kézikönyvek alapján. Például lágyacélnál 2-3; alumínium 0,8-1,2; réz 1-1,5; sárgaréz 1,5-2.

A húzandó félkész termék típusától függően a lyukasztók és matricák lehetnek hengeresek, kúposak, gömb alakúak, téglalap alakúak, formásak stb. A munkaélek lekerekítésével készülnek, melynek értéke befolyásolja a húzóerőt, a mértéket deformáció, a karima gyűrődésének lehetősége. A lyukasztó és a mátrix méreteit úgy választják meg, hogy a köztük lévő rés a deformálandó fém vastagságának 1,35-1,5-szerese legyen. ábrán látható egy példa a hengeres alkatrészek előállítására szolgáló lyukasztóra. 9.41.

Rizs. 9.41.

1 – haldokló test; 2 - lyukasztótest; 3 - ütés

Peremezés

Ez egy olyan formázás, amelyben a lyukasztás hatására a lap zárt vagy nyitott kontúrja mentén elhelyezkedő részét a mátrixba tolják, egyidejűleg nyújtják, forgatják és deszkává alakítják. A nyerslap domború zárt vagy nyitott kontúrja mentén elhelyezkedő területből a gyöngy kialakítása sekély rajz, az egyenes vonalú kontúr mentén pedig hajlítás.

Kétféle karima létezik - a lyukak belső karimája (9.42 ábra, a) és a külső kontúr külső karimája (9.42. ábra, b), amelyek az alakváltozás jellegében és a feszültségmintázatban különböznek egymástól.

Rizs. 9.42.

a- lyukak; b- külső kontúr

A lyukak peremezése abból áll, hogy egy lapos vagy üreges termékben egy nagyobb átmérőjű, hengeres oldalú lyukat alakítanak ki, előre kilyukasztott lyukkal (néha anélkül) (9.43. ábra).

Rizs. 9.43.

A lapos munkadarabon végzett több művelethez összetett alakú peremmel rendelkező furatokat kaphat (9.44. ábra).

Rizs. 9.44.

A lyukak karimái nemcsak a különböző termékek konstruktívan sikeres formáinak elérését teszik lehetővé, hanem a bélyegzett fém megmentését is. Jelenleg 3–1000 mm furatátmérőjű, 0,3–30,0 mm anyagvastagságú karimás alkatrészeket kapnak (9.45. ábra).

Rizs. 9.45.

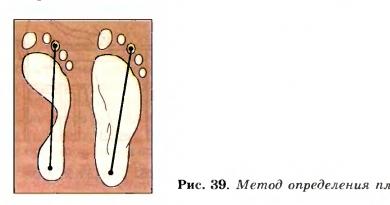

A deformáció mértékét a munkadarabban lévő furat átmérőjének és a perem középvonali átmérőjének aránya határozza meg D(9.46. ábra).

A peremezés két fő típusra oszlik: a lyukak peremére és a külső kontúr peremére. Különböznek az alakváltozás természetében, a feszültségi állapot diagramban és az ipari célban.

A lyukperemezés a fém nyújtásával előállított, előre kilyukasztott lyukak körül (néha nélkülük) vagy az üreges részek széle mentén gyöngyök kialakítása.

7. ábra - A peremezési folyamat sorrendje

A lyukak peremezését széles körben használják a bélyegzési gyártásban, helyettesítve a húzási műveleteket, majd az alsó lyukasztást. Különösen nagy hatékonyságot biztosít a karimás furatok használata a nagy karimájú alkatrészek gyártásánál, amikor a rajzolás nehéz és több átmenetet igényel.

Következtetés

A technológiai folyamatok kiszámítására kidolgozott sémák és módszerek lehetővé teszik jellemző mutatóik pontos felmérését és kiszámítását. A számítási módszer segít behatóbban tanulmányozni a fémfeldolgozó ipar magas színvonalú munkavégzésének lehetséges lehetőségeit, nevezetesen a lemezsajtolási eljárást. A kézikönyv megkönnyíti a hallgatók számára a javasolt számítási módszertanban való eligazodást, fejleszti a logikus gondolkodást; lehetővé teszi a technológiai folyamatok új sémáinak kidolgozását a termelésben való megvalósításhoz és sikeres munkájukhoz.

A kézikönyv felhasználható a HLS folyamat bármely műveletének technológiai folyamatainak kiszámítására. A javasolt számítások miatt a fémlapok formázása szinte mindig félreérthetően kivitelezhető. Bármely technológiai folyamat kiszámítására számos lehetőség kínálkozik.

Ahhoz, hogy egy adott példához a legjobb lehetőséget kapja, több lehetséges útvonal mentén kell számolnia. A számítási anyag hatékonyabb és kényelmesebb felhasználásához egy bizonyos számítógépes program szükséges.

FÜGGELÉK I

Példa a lapbélyegzés technológiai folyamatának kiszámítására

Példa:

Szerezzen egy alkatrészt 35 acélból félgömb formájában, amelynek méretei S = 0,8 mm, H = d / 2 = 25 mm, d = 50 mm.

1.1 A termék beszerzési módszereinek elemzése

A félgömb háromdimenziós szorzat, ezért hengerléssel (hideg vagy meleg) nem lehet előállítani, mert ez az eljárás csak lapos termékek (lemez, lemez, profil) előállítását teszi lehetővé, az egyetlen kivétel a hengerléssel nyert csövek, ezért ezt az alakítási folyamatot további elemzés nélkül azonnal kizárjuk. Nyomással sem lehet félgömböt szerezni, mert síktermékek gyártását foglalja magában, mint a hengerlésnél, a csövek kivételével (szögek, csatornák, T-gerendák, I-gerendák, egyéb összetett profilok), ezért a hengerléshez hasonlóan a hengerlésnél részletesebb elemzést nem végzünk. ennek a terméknek a gyártása.

A melegsajtolásnak, ami egy volumetrikus eljárás, lehetővé kellett volna tenni a termék előállítását, de a valóságban ez nem így van, mivel végzik az ún. speciális technológiai üregek, amelyek követik az alkatrész kontúrját. Egy ilyen deformációs eljárással ugyan lehet nyers munkadarabot előállítani, és számos további művelet után félgömböt is lehet készíteni, de az időtartam, a megnövekedett munkaintenzitás és a gazdasági céltalanság miatt ez a félgömb gyártási eljárás ki kell zárni (a kovácsolást nem is vesszük figyelembe, mivel lehetetlen egy ilyen alkatrészt kovácsolni a geometriájának gyártása bonyolultsága miatt ehhez a művelethez). A hidegsajtolás a különféle térfogati termékek előállítását tekintve hasonló a melegsajtolási eljáráshoz (de lehetővé teszi lapos termékek, pl. sarok, kör stb.) gyártását is. A lemezlyukasztás több műveletre oszlik: lyukasztás, lyukasztás, lyukasztás, elosztás, krimpelés, húzás, alakítás, vágás, hajlítás. A vágás, lyukasztás és lyukasztás csak lapos termékek beszerzését teszi lehetővé, ezért ezeket a lyukasztási műveleteket azonnal kizárjuk. A hajlítás azt is lehetővé teszi, hogy csak lapos részeket kapjon, de eltérő tájolással, ezért ez a művelet szintén kizárt. A krimpelés és a bővítés lehetővé teszi, hogy olyan alkatrészeket kapjon, amelyek ezen műveletek elvégzése után az eredetihez képest eltérő keresztmetszeti átmérővel rendelkeznek. Ebben az esetben a munkadarab egy speciálisan kiszámított átmérőjű kör, az ilyen munkadarab szétosztása, összenyomása nyilvánvalóan lehetetlen, mert ez utóbbi esetben szükségszerűen hullámosodások keletkeznek, amelyeket semmilyen további feldolgozási módszerrel nem lehet eltávolítani, ezért ezek a műveletek ebben az esetben sem alkalmasak. A nyújtás, az öblítés és az alakítás a műveletek egy általános csoportjába sorolható. A kivágás és formázás a rajzolás speciális esetei. A kivágás ugyanaz a húzási művelet, de deformáció során a fal elvékonyodik, ami a munkadarab mátrixhoz való szükségtelen nyomása miatt nincs, ami

a fal elvékonyodása a munkadarabra ható ütés hatására. Az alakítás is az extrudálás speciális esete, de egy ilyen művelet lehetővé teszi, hogy hasonló alkatrészt kapjunk kisebb extrudálási sugárral (esetünkben mély extrudálási sugarú). Így a félgömb előállítási módszerek teljes elemzése után a hideglemezes sajtolás eljárását, a húzási műveletet választjuk. A nyújtás olyan alakítási folyamat, amely a feszültség-alakulás állapot jellegzetes térfogati sémájához vezet.

A félgömb gyártásának technológiai folyamata a következő: 0,5 mm vastagságú hidegen hengerelt lemez kerül a bélyegző szakaszba üres anyagként. Továbbá elválasztási műveleteket hajtanak végre, pl. a lapból a kiszámított átmérőjű kör alakjában nyersdarabokat vágnak ki. Ezt követően a munkadarabot húzószerszámba helyezzük, és megadjuk az előre kiszámított erőt egy adott alakváltozáshoz. Az így kapott terméket (félgömböt) megvizsgáljuk, hogy vannak-e külső hibák, ha azok láthatóak, akkor az alkatrészt vagy elutasítjuk, vagy megszüntetjük (a hiba mértékétől függően). Ha további mechanikai műveletekre van szükség, akkor az alkatrészt mechanikai feldolgozásra küldik (fúrás, lyukasztás, köszörülés stb.). Továbbá az alkatrészt alaposabb minőségellenőrzésnek vetik alá, és vizsgálatokat végeznek a valós körülmények között történő munkavégzésre (nem minden alkatrész van ellenőrzésen, hanem három darab ugyanabból a tételből). A fenti műveletek végén az alkatrészeket megjelölik, becsomagolják és a raktárba küldik, ahonnan a termékeket a vevőhöz szállítják.

1.2 A vágószalagok nyersdarabokká történő kiszámítása

A technológiai folyamat kiszámításához először ki kell számítania az anyag vágását. Feltételezzük, hogy ennek az alkatrésznek a lyukasztási folyamata automatizált, ezért egysoros vágást fogunk alkalmazni. A munkadarab anyaga egy szalag lesz, amelynek méretét (szélességét) ki kell számítani. Először keressük meg a szalagból levágandó munkadarab átmérőjét. A 19. táblázatból a munkadarab félgömbre vonatkozó átmérőjét a képlet határozza meg

A szalag hossza GOST és 1000, 2000, 3000 mm stb. Vegyünk egy 1000 mm széles csíkot. Határozza meg a szalag szélességét, ehhez megtudjuk a vágandó lapok közötti híd méretét

∆ = (2-3) S = 2 * 0,8 mm = 1,6 mm

Takarmányozási lépés

W = D z + ∆ = 70,7 + 1,6 = 72,3 mm

A vonal szélessége

B = D z + 2∆ = 70,7 + 2 * 1,6 = 73,9 mm

A GOST szerint a szalagnak nincs hozzávetőleges szélessége, hanem csak a pontos, ezért 74 mm szélességű csíkot veszünk.

Az 1000 mm hosszú és 74 mm széles szalagra helyezendő munkadarabok száma

A szalagon akár 13 üres is elfér.

Egy munkadarab területe

Csík terület

F p = B * L = 74 * 1000 = 74 000 mm2

Határozzuk meg az anyag hasznosítási tényezőjét a képlet szerint!

Így a fém 31,1%-a megy kárba.

1.3 A technológiai folyamat kiválasztása és számítása

A munkadarab átmérőjének ismeretében kiszámítjuk a húzási folyamat erejét. Mivel Korábban azt feltételezték, hogy a kinyerés egy átmenetben megy végbe, akkor ezt a feltevést nem fogjuk további képletekkel finomítani.

Р = πD s Sσ k 1-ben

Ez a képlet a rajzolási folyamat erőfeszítéseinek meghatározásához, ahol π = 3,14 (állandó), S = 0,8 mm, D z = 70,7 mm, k 1 = 0,5-1,0, k 1 = 0,75 , σ in a a 35-ös acél szakítószilárdsága, ennek az acélnak a mechanikai tulajdonságok táblázata szerint σ in = 540-630 MPa, σ in = 600 MPa-t vesszük.

Mivel ennek a terméknek a vastagsága 0,8 mm, a bilincs elhagyható.

Ekkor a teljes folyamaterő egyenlő a húzóerővel.

Határozza meg a folyamat működését

ahol P max = 79,92 MPa, C = 0,6-0,8, C = 0,7, h = 25 mm (rajzolási mélység)

Az eredményül kapott adatok összhangban vannak ennek a résznek a munkafolyamatával. A kapott értékek alapján kiválasztják ennek a folyamatnak a végrehajtására szolgáló berendezést, és a présgép paramétereinek értékeinek magasabbaknak kell lenniük, mint a normál működésének végrehajtásához számított értékek.

FÜGGELÉK II

A legegyszerűbb figurák elemi területei:

Egy kör területe

Négyzet alakú terület

Gyűrű terület

Egy háromszög területe

A körív hosszának meghatározására szolgáló képlet: